Лазерная резка – это цифровая технология субтрактивного производства, которая заключается в резке и гравировке материала с помощью лазера. Лазерная резка может выполняться на различных материалах, таких как металл, пластик, дерево, картон. Процесс состоит из резки материалов с использованием мощного и очень точного лазера, который фокусируется на небольшой поверхности материала. Фокусировка лазерного луча на уменьшенной зоне позволяет поднять температуру материала до расплавления.

Технология механической обработки металлов подразумевает в себе, наличие станочного парка необходимого металлорежущего оборудования и наличие специалистов и технологов по обработке металлов резанием. Каждый станок, необходимый для обработки металлов резанием, является довольно дорогостоящим оборудованием, и покупать его для изготовления какой-либо детали нецелесообразно.

Другое дело, заказать изготовление необходимой детали на профильном производстве, где есть соответствующее металлообрабатывающее оборудование и необходимый для этого персонал. Выполнение металлообрабатывающих работ требует использования различного станочного металлорежущего оборудования, а также наличия цеха для термической обработки деталей.

Каждой детали должна соответствовать определенная марка стали, как правило, детали, используемые для работы механизмов и агрегатов, требуют закалки и последующей шлифовки.

Обработка металлов

Какие виды металлообрабатывающих работ относятся к механической обработке:

- Токарная обработка металла;

- Фрезерная обработка металла;

- Сверление металлических деталей;

- Обработка деталей на станках с ЧПУ;

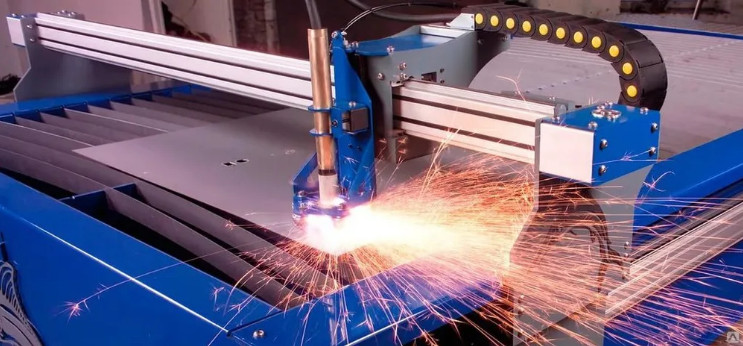

- Плазменная и лазерная резка металла в Коврове;

- Изготовление деталей по чертежам заказчика;

- Изготовление деталей из любого вида металла;

- Термическая обработка изделий;

- Гальваническая обработка;

- Расточка;

- Зенкерование;

- Нарезка резьбы.

В специализированных компаниях можно заказать изготовление металлических деталей любой сложности, например, изготовление декоративных кованых элементов для ворот и калиток, а также металлообработку на любом виде станочного оборудования с последующей закалкой до любой твердости и шлифовкой.